No Lean, a melhoria contínua é como uma religião. Embora pareça algo fácil de alcançar, líderes e times, que não estão familiarizados com as técnicas de melhoria contínua, têm dificuldades em mantê-la.

Para implementar esta mentalidade, você precisa ter um entendimento claro do que é a melhoria contínua, quais princípios você precisa seguir e analisar as melhores práticas.

O Modelo de Melhoria Contínua

O termo de melhoria contínua pode ser bastante abstrato se não estiver em um contexto específico. Em uma curta explicação, é uma busca constante por perfeição em tudo que você faz. Na gestão Lean, a melhoria contínua também é conhecida como Kaizen.

Kaizen foi originado no Japão, logo após a Segunda Guerra Mundial. Ele ganhou grande popularidade no setor de produção e se tornou uma das fundações do crescimento da Toyota de pequena produtora de carros para uma das maiores fabricantes de automóveis do planeta.

No contexto da metodologia Lean, a melhoria contínua busca melhorar cada processo na sua empresa ao focar no desenvolvimento de atividades que agregam mais valor para o seu consumidor, ao mesmo tempo, removendo o maior número possível de atividades que geram desperdício.

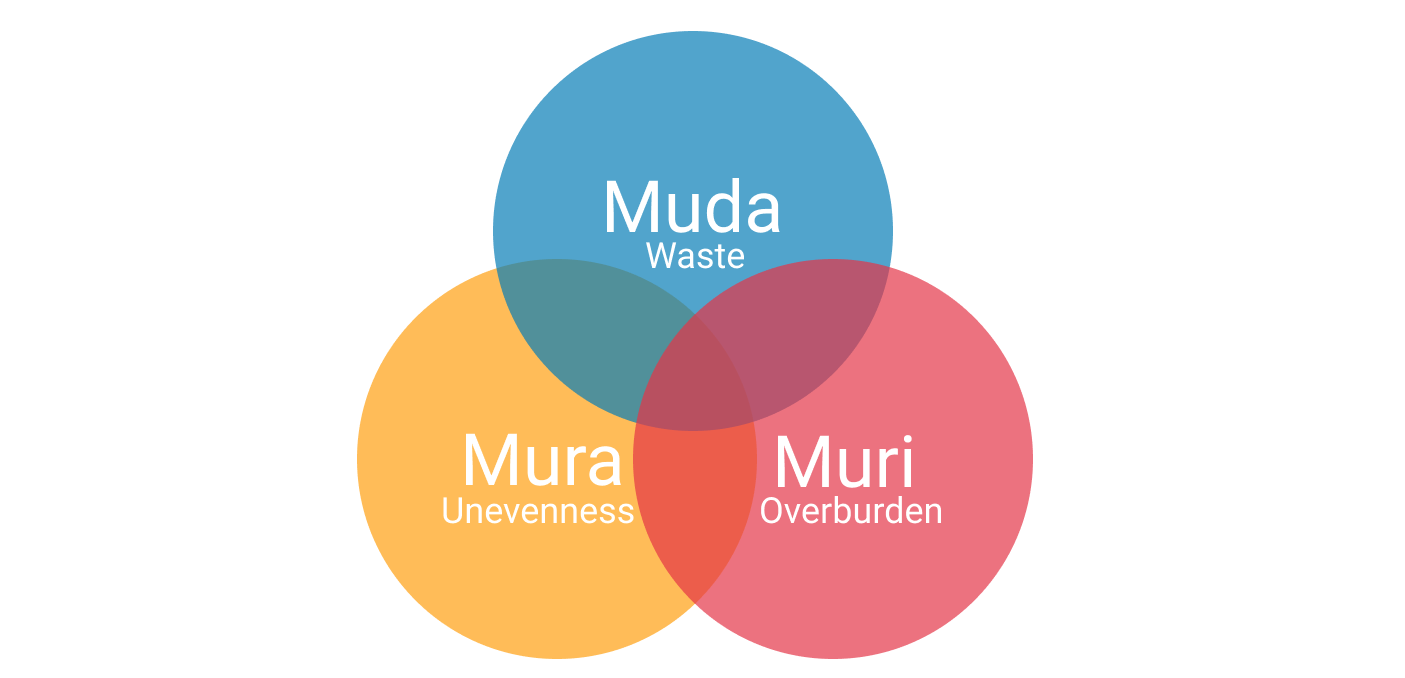

Há três tipos de desperdício no Lean:

- Muda – Os sete desperdícios

- Mura – O desperdício da desigualdade

- Muri – O desperdício da sobrecarga

Muda consiste em 7 desperdícios de processo: transporte, inventário, movimentação, espera, produção exagerada, processamento exagerado, defeitos.

A remoção completa de todos eles é quase impossível, mas focar na minimização dos efeitos negativos no seu trabalho é crucial para a implementação de sucesso da melhoria contínua.

Mura é causado pela desigualdade ou inconsistência no seu processo. Ele é responsável por muitas dos 7 desperdícios do Muda. O Mura impede que suas tarefas fluam tranquilamente pelo seu processo de trabalho e, portanto, atrapalha seu fluxo contínuo.

Muri é um grande problema para empresas que aplicam o sistema de empurrar. Quando você delega muito trabalho para o seu time, você adiciona estresse desnecessário em ambos, seu time e no processo.

Muri é geralmente um resultado do Mura e se você quer que a melhoria contínua se torne parte da sua cultura, você precisa se focar na eliminação destes desperdícios.

Adotando a Melhoria Contínua – Ferramentas e Técnicas

Entender a teoria por trás disso é o primeiro passo na aplicação da melhoria contínua à sua cultura de gestão. Para se preparar para a melhoria contínua, você precisa criar um ambiente apropriado na sua empresa.

Na gestão Lean, há 3 abordagens principais para alcançar a melhoria contínua:

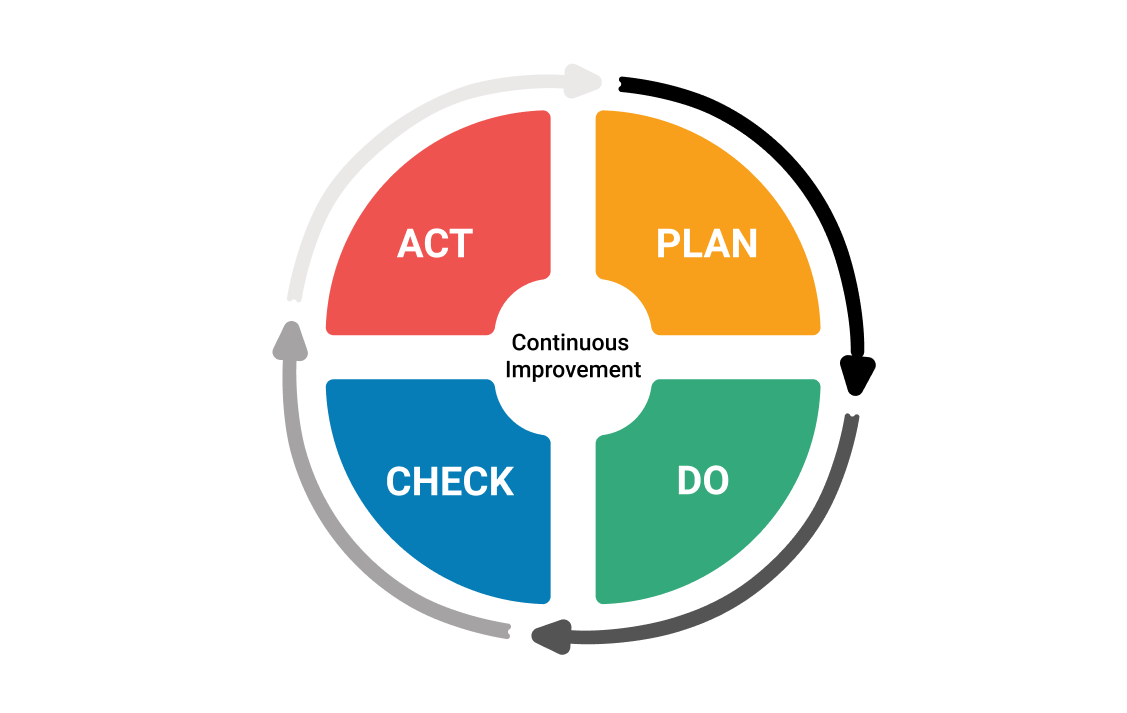

Plan-Do-Check-Act (PDCA)

O modelo Plan-Do-Check-Act (PDCA) é a abordagem mais popular utilizada por empresas.

Também conhecido como ciclo de Deming (em homenagem a seu fundador, o engenheiro americano William Edwards Deming), é um ciclo infinito que busca ajudar na melhoria, com base nos resultados alcançados.

Ele foi desenvolvido inicialmente para o controle de qualidade, mas com o tempo, se tornou um instrumento para o alcance da melhoria contínua.

Na fase de planejamento (Plan), você precisa estabelecer objetivos e processos necessários para entregar resultados de acordo com o que for esperado (o alvo ou objetivo).

A definição das expectativas de resultado é importante para a melhoria contínua, porque a precisão dos objetivos e sus conclusão é uma grande parte do processo de melhoramento.

É recomendado começar em pequena escala, para que você possa testar os efeitos desta abordagem.

A segunda fazer é “Fazer” (Do). Ele é bem clara, já que você precisa executar o que foi definido na etapa de planejamento do processo.

Depois de completar seus objetivos, você precisa verificar (Check) o que você atingiu e comparar com o que era esperado. Junte a maior quantidade de informações possíveis e considere o que você pode melhorar (Act) no seu processo, para que você possa alcançar resultados ainda melhores da próxima vez.

Se a análise mostra que você melhorou em comparação com o projeto anterior, o padrão é atualizado e você precisa visar por um desempenho ainda melhor da próxima vez.

Caso você não tenha melhorado ou, até mesmo, tenha atingido resultados piores se comparados com o passado, o padrão permanece o mesmo que o do último projeto iniciado.

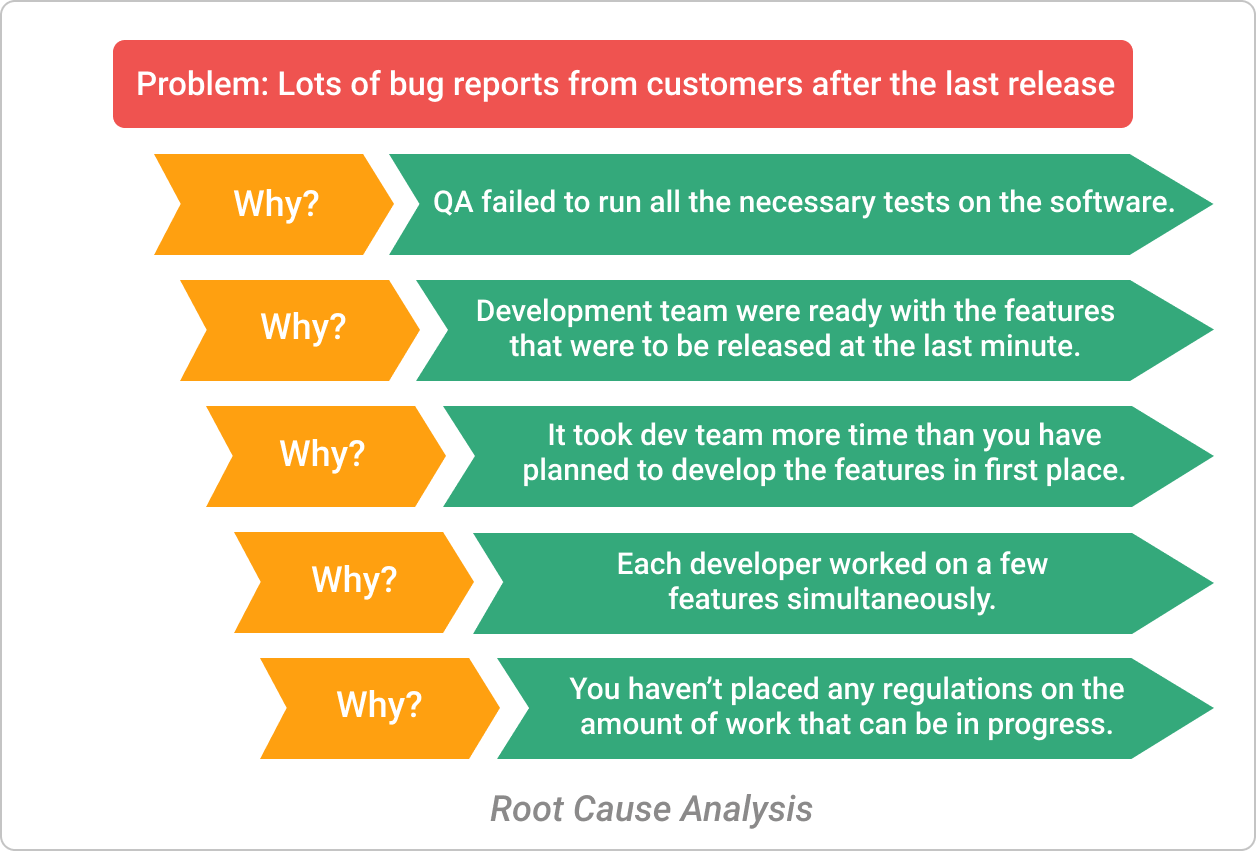

Análise da Causa Raiz

A Análise da Causa Raiz (RCA) é uma técnica, praticada na gestão Lean que permite que você atinja o Kaizen ao mostrar as causas dos problemas no seu processo.

É uma prática iterativa que se aprofunda em um problema ao analisar suas causas até que você atinja a raiz da causa do efeito negativo. Ela pode ser considerada como raiz somente se o efeito negativo seja prevenido totalmente depois que a causa é removida.

Para aplicar a RCS para a melhoria contínua, você precisa realizar uma análise completa do problema.

Por exemplo, digamos que você está liderando um time de desenvolvimento de software. Quando você lançou a última atualização, seu time de suporte foi bombardeado com relatórios de problemas dos consumidores.

Você começa a buscar pela causa raiz na superfície do problema.

Você investida como seu time de QA permitiu que isto acontecesse e descobre que eles falharam ao rodar todos os testes necessários no software.

Depois, você vê o que causou isso e descobre que o time de desenvolvimento forneceu os recursos que deveriam ser lançadas no último minuto possível.

Ao buscar a causa disso, você descobre que os desenvolvedores terminaram a maioria dos recursos pouco antes de serem enviadas para o time de garantia de qualidade.

Se aprofundando na causa disso, você vê que seu time de desenvolvimento levou mais tempo do que foi planejado para desenvolver os recursos.

Ao investigar a razão por trás disso, você descobre que seu time foi ineficiente, porque cada desenvolvedor trabalho em vários recursos ao mesmo tempo e, portanto, em vez de enviar os recursos um por um para o QA, eles enviaram um grupo que era muito grande para ser processado em tão pouco tempo.

Analisando o porquê deste ocorrido, você percebe que não há nenhuma regulação na quantia de trabalho que pode estar em progresso simultaneamente e isso não garantiu a igualdade do seu processo.

Ao atingir este ponto, você chega à conclusão de que a causa raiz do problema é o Mura (o desperdício da desigualdade).

Para atingir uma melhoria contínua, nós sugerimos que você analise a causa raiz de cada problema e teste diferentes soluções.

Frequentemente, os problemas podem acabar sendo mais complexos do que você pensa e o RCA exigirá algumas iterações antes de prevenir que o efeito negativo ocorra novamente.

Se você não sabe como realizar uma análise de causa raiz, nós sugerimos que você veja os 5 Porquês para a determinação de causa raiz.

Aplicação do Lean Kanban

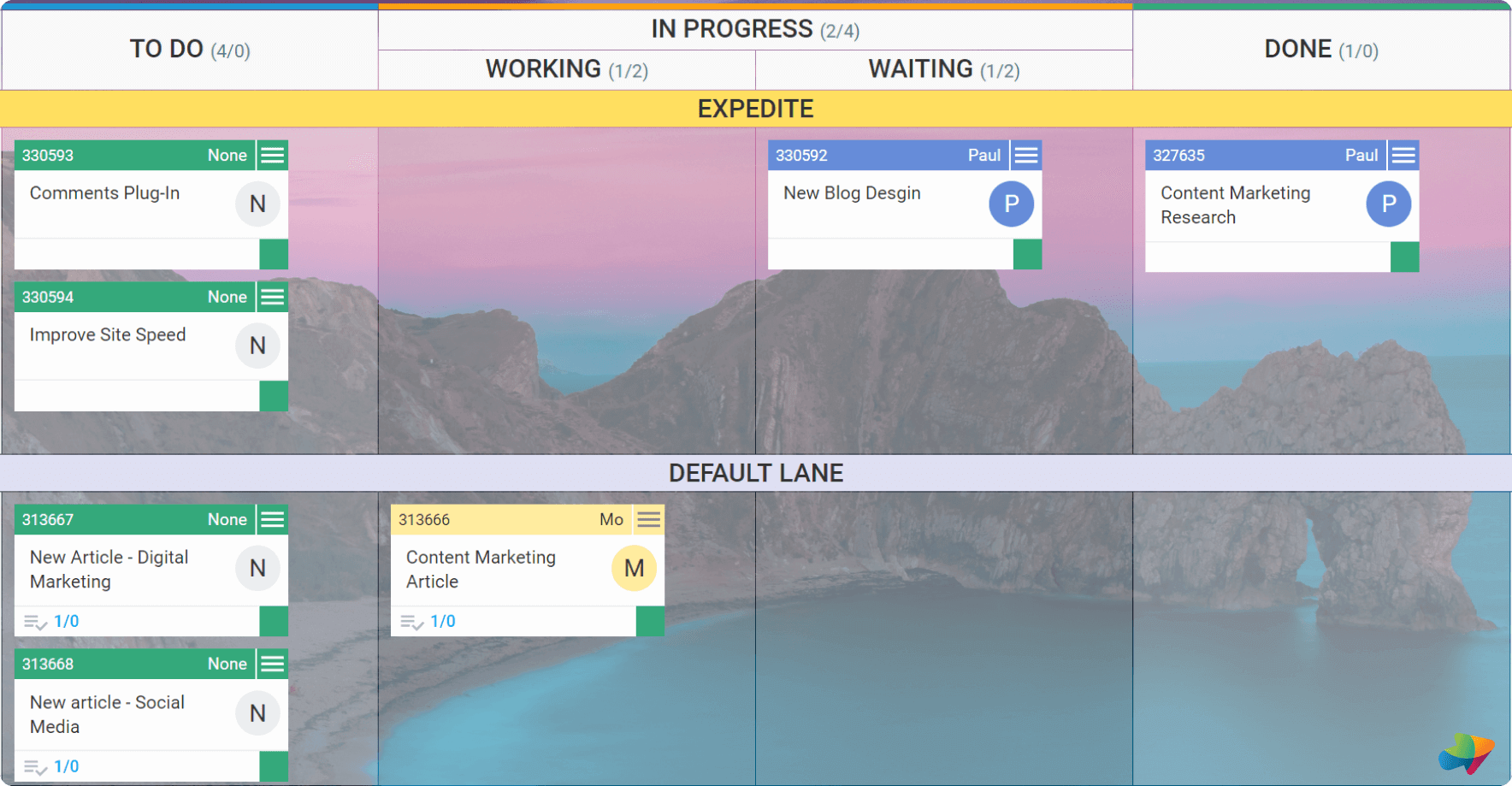

Para ter uma melhoria contínua no seu processo, você precisa ter uma visão clara do que precisa ser melhorado.

Se não há visibilidade, você será capaz de melhorar de tempos em tempos, mas não conseguirá localizar os sintomas de um problema antes que seja muito tarde.

Quando a Toyota estava buscando por uma maneira de fazer isso, eles desenvolveram o Kanban, como um sistema para a melhoria da eficiência do fluxo de trabalho do processo de produção.

Eventualmente, o Kanban foi adaptado para o trabalho de conhecimento e conseguiu ajudar milhares de times a alcançar a melhoria contínua. O método conta com seis práticas centrais para a minimização de desperdício no seu processo:

- Visualizar seu fluxo de trabalho

- Eliminar interrupções

- Gerenciar o fluxo

- Fazer políticas de processo explícitas

- Criar feedback loops

- Melhorar colaborativamente

Para visualizar seu fluxo de trabalho, o método conta com quadros em branco para mapear cada passo do seu processo. O quadro é dividido por linhas verticais, que formam colunas para diferentes etapas.

Um quadro Kanban básico consiste em três colunas: Pedido, Em Progresso, Concluído.

Cada tarefa que seu time executa é hospedada em um cartão Kanban (originalmente no formato de um post-it) e precisa passar por todos os estágios do seu fluxo de trabalho para ser considerado como concluído.

Os quadros Kanban permitem que você monitore a igualdade do seu processo e podem ser uma importante ferramenta para a minimização do Mura.

Além disso, eles mostram a quantia de trabalho que cada pessoa do seu time possui e podem ajudar a prevenir a sobrecarga (Muri), ao permitir que você delegue tarefas de acordo com a capacidade do seu time.

Por último, mas não menos importante, você pode monitorar o ritmo com que o trabalho é processado no seu fluxo de trabalho e alcançar a melhoria contínua da eficiência do seu processo.

Para a eliminação de interrupções, o Kanban conta com a limitação de trabalho que pode estar em progresso simultaneamente. O objetivo é eliminar a multitarefa, que é nada mais do que uma mudança constante de contexto entre tarefas e só prejudica a produtividade.

Com a ajuda do Kanban, você pode gerenciar o fluxo de trabalho no seu processo. Para garantir um processo constante, você precisa saber onde o trabalho é obstruído e definir ações para aliviar os gargalos no seu processo. Desta maneira, você pode experimentar com diferentes passos do seu fluxo de trabalho e continuar melhorando continuamente.

Na gestão Lean, a melhoria contínua é uma atividade em grupo. Portanto, você precisa se certificar de que seu time conheça o objetivo comum e por que seu papel no processo é importante.

Ao fazer políticas de processo explícitas, você irá encorajar os membros do seu time a tomar mais responsabilidade e se sentirem parte do processo.

Para que a mudança positiva aconteça, é precisa um fluxo constante de conhecimento entre você e seu time.

O quadro Kanban é um ótimo gerador de feedback loop, porque ele torna visível o que cada um está fazendo, em todos os momentos.

Em combinação com a prática amplamente adotada de reuniões diárias entre o time, você pode continuar a melhorar o compartilhamento de informações entre indivíduos.

Outras técnicas que fazem parte do arsenal da melhoria contínua são o Gemba walk e o relatoria A3. O relatório A3 é uma abordagem estruturada para a resolução de problemas e o Gemba walk encoraja a visita aos lugares onde o trabalho realmente acontece. Ambos são extremamente úteis e podem ajudá-lo a descobrir partes problemáticas no seu fluxo de trabalho.

Resumindo

O Kaizen é uma busca infinita pela perfeição, mas você começará a sentir os benefícios da melhoria contínua no seu negócio quando todo o seu time adotá-lo.

O Kanban e as outras ferramentas de melhoria contínua podem ajudá-lo com isso, porque seu time obterá muita informação sobre a melhoria de processos e a gerência do fluxo. Como resultado, cada indivíduo ganhará um melhor entendimento de como o processo funciona e como ele pode ser melhorado.

Oferecemos a plataforma de software

mais flexível para agilidade empresarial orientada para resultados.

In Summary

Há várias maneiras de alcançar a melhoria contínua. Todas elas possuem uma coisa em comum - analisar o que está sendo feito para melhor comparar com o passado. Você pode sustentar uma melhoria contínua ao:

- Minimizar os desperdícios no seu processo

- Criar um ambiente adequado para a melhoria do seu time

- Implementar o ciclo PDCA

- Buscar sempre a causa raiz de problemas existentes ou potenciais

- Aplicar o método Kanban para a gestão do fluxo de trabalho