La méthode Kanban est un ensemble de principes et de méthodes combinés avec des repères et des codes visuels qui servent à améliorer la lisibilité et la visualisation de votre workflow. A première vue, cela ressemble à une simple manière de modéliser les étapes des opération et du travail, mais plus d’un demi siècle de recul, de théories et d’expérimentations viennent justifier la présence de cet outil, au présent, sur votre bureau.

Faites vôtre la terminologie Kanban, apprenez tout du concept Kanban et des personnes qui l’ont développé.

Kanban Termes

kanban

Le mot signifie littéralement ‘panneau’ ou ‘signal visuel’. Vers la fin des années 40, c’est devenu un terme employé chez Toyota s’agissant du système de gestion des inventaires, puis cela a évolué en méthode de gestion des opérations (Process Management).

Système Kanban

A l’origine, le concept est né à titre de système de planification pour optimiser la production dans les ateliers et tendre vers la production “juste à temps” (Just-In-Time). Il fut utilisé comme système de’audit d’inventaire et appliqué aux chaînes de production par l’ingénieur de chez Toyota, Taiichi Ohno.

La méthode Kanban

En 2005, David J. Anderson formule la méthode Kanban pour les travaux de services et intellectuels. Il a su combiner les travaux de W. Edwards Deming, de Eli Goldratt, de Peter Drucker et de Taiichi Ohno. L’ensemble incorpore des concepts tels que le système ‘pull’, la théorie des files d’attente et du flow.

Principes Fondamentaux

- Commencez par ce que vous êtes en train de faire

- Acceptez les changements évolutifs

- Respectez les rôles, les responsabilités et les intitulés de poste en cours

- Encouragez les initiatives et les actes de leadership à tous les niveaux

Actions Principales

- Visualiser

- Limiter les TEC

- Gérer le flow

- Clarifier les stratégies

- Implémenter des boucles de feedback

- Améliorer la collaboration, évoluer dans l’expérimentation (en utilisant des modèles et la méthode scientifique)

Kaizen

Kaizen est le mot japonais pour ‘amélioration continue’. Dans le Japon de l’après 2nde Guerre Mondiale, c’est devenu un terme propre au business, qui désigne le fait d’améliorer les process et d’éliminer le gaspillage/les pertes (plus notablement chez Toyota).

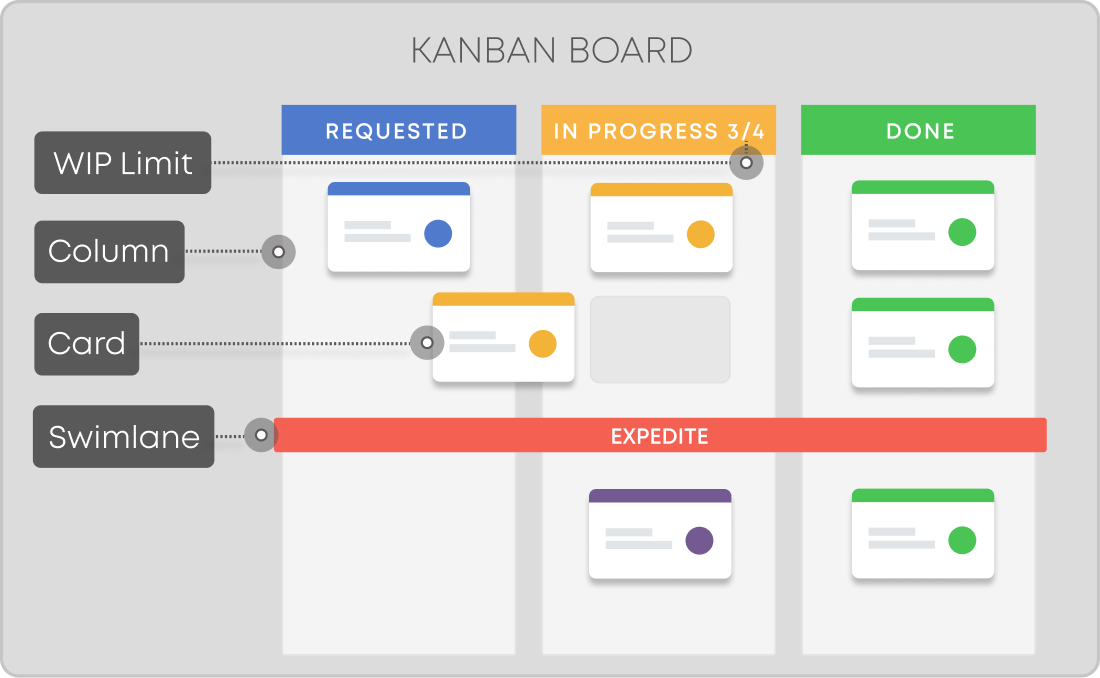

Tableau Kanban

Le tableau Kanban est l’un des outils d’application de la méthode Kanban. Le Tableau Kanban présente trois colonnes - ‘Demandé(e)’, ‘En Cours’, ‘Terminé(e)’, en fonction de l’avancement des opérations.

Les tableaux Kanban peuvent être en dur ou bien numériques, mais l’idée principale revient à visualiser le cheminement des différentes tâches depuis la Demande jusqu’à la Complétion et de mettre en évidence les goulots d’étranglements.

Tableau Kanban de base

Tableau Kanban de base

Swimlane

Les swimlanes sont les divisions horizontales d’un tableau Kanban qui aident à optimiser le workflow. Les colonnes représentent les étapes et les swimlanes catégorisent le travail. Les swimlanes peuvent être utilisées afin de représenter les équipes, les types de services, les priorités, etc.

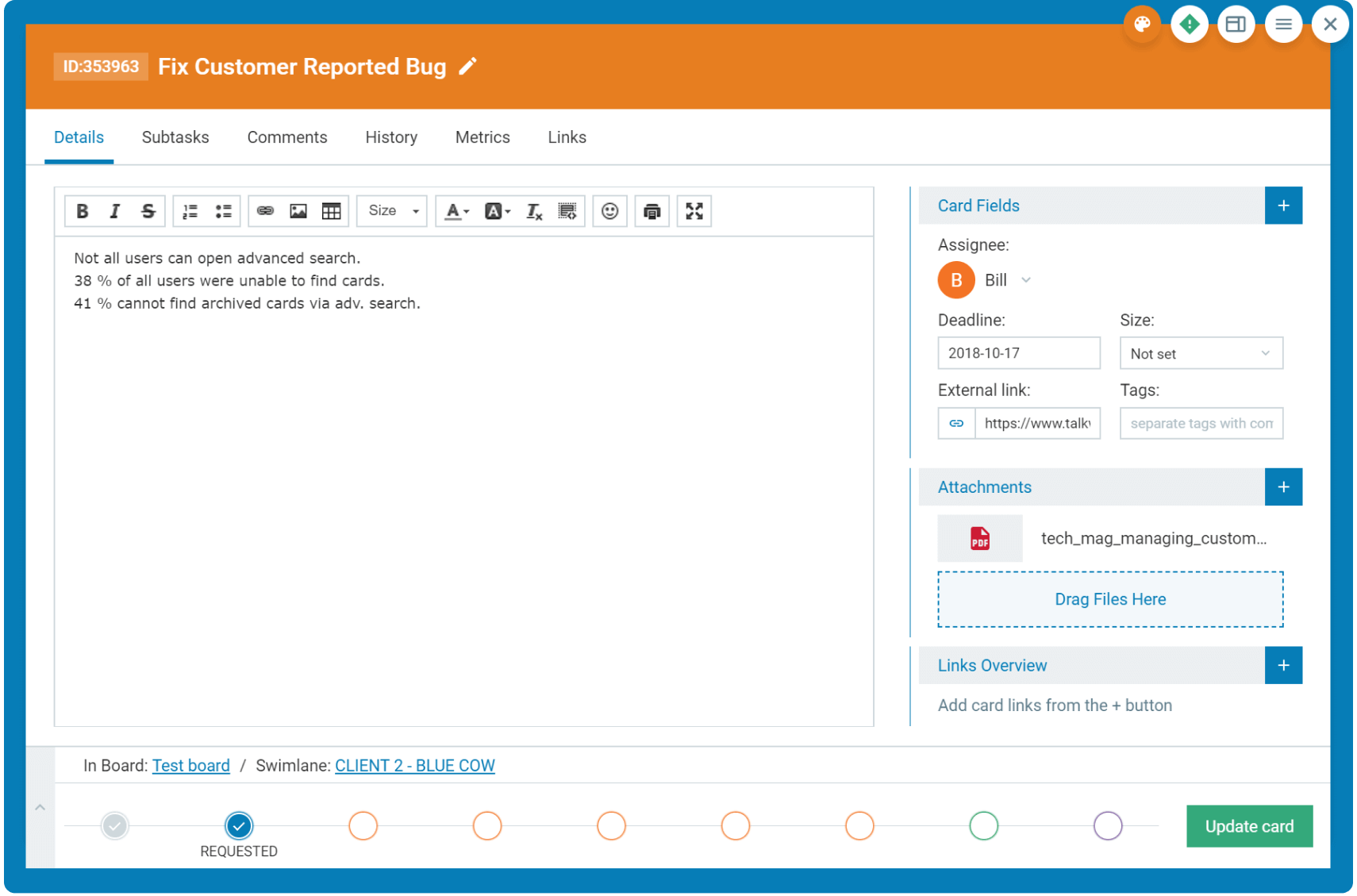

Carte Kanban

Dans la méthode Kanban, les cartes sont les représentations visuelles des éléments de travail. Chaque carte Kanban est une tâche, qui se déplace au sein des colonnes du tableau Kanban. Les cartes contiennent des informations concernant l’élément de travail. Elles ont toutes la même taille car l’idée est de fragmenter le projet en les plus petites tâches possibles, puis de les traiter rapidement.

Carte Kanban digitale

Carte Kanban digitale

TEC

TEC ou Travaux En Cours c’est l’ensemble des travaux entamés, sans se soucier des sous-colonnes dans lesquels ils se trouvent.

Limites TEC (Limites WIP)

Définir des limites de travaux en cours est une stratégie permettant d’éviter le surmenage et les multiples commutations de tâche, alors que l’on est concentré sur quelque chose d’important. Appliquer des limites TEC est la seconde pratique fondamentale de Kanban et garantit la fluidité du flow.

Portfolio Kanban

Le Portfolio Kanban est une méthode holistique visant à améliorer la capacité d’une organisation à réaliser ses objectifs en appliquant les principes de visualisation, de limitation de travaux en cours et de gestion du workflow.

La principale différence entre le Portfolio Kanban et la méthode Team Kanban réside en ceci que les cartes d’un tableau Portfolio Kanban sont ‘parents’ d’une ou de plusieurs cartes Kanban présentes sur le tableau Kanban d’Equipe.

Mesures (Métriques) Kanban

Les mesures Kanban visent à améliorer la prévisibilité des opérations. Les plus importantes à surveiller sont la cadence de production, les TECs, les temps de cycle et les délais.

Cadence de production (cadence)

La cadence représente le nombre d’éléments passant par un système ou étant traités. Selon la loi de Little : Cadence Moyenne = TEC Moyen divisé par Temps de Cycle Moyen. La cadence de votre équipe est un indicateur clef pour savoir si votre méthode est productive ou non.

Temps de Cycle

Le temps de cycle débute lorsqu’une nouvelle carte entre dans la colonne En Cours et que quelqu’un travaille effectivement dessus. Il se termine lorsque la carte entre dans la colonne ‘Terminé(e)’.

Délai

Il représente le temps écoulé entre l’apparition d’une nouvelle tâche dans votre workflow et son départ définitif du système.

Loi de Little

Cadence Moyenne = TEC Moyen / Temps de Cycle Moyen

Little est parvenu à mettre en équation les 3 mesures (TEC, cadence et temps de cycle) dans une formule unique parfaitement pertinente pour le système auquel elle va s’appliquer.

Au demeurant, il faut savoir qu’à l’origine elle était formulée d’une manière légèrement différente :

Moyenne d’éléments en attente = Taux d’arrivée moyen * Temps d’attente moyen

Ceci n’est pas anodin car différentes hypothèses doivent être vérifiées en fonction de la formule que vous utilisez.

Cadences Kanban

Il existe 7 Cadences Kanban différentes – les réunions cycliques qui permettent de piloter les changements évolutifs et d’atteindre une prestation de service adéquate.

- Examen des Risques (mensuel)

- Examen de la Stratégie (quinzaine)

- Examen de la prestation de service (hebdomadaire)

- Examen des Opérations (mensuel)

- Réunion Rapide (quotidien)

- Réunion de Reconstitution (hebdomadaire)

- Réunion Planification (en fonction de la cadence de production)

Boucles Feedback

Elles représentent la circulation de l’information et varie en fonction des 7 cadences. Voyez leurs relations sur l’image ci-dessus.

Parfois certaines équipes appellent leurs réunions des Boucles Feedback pour simplifier, mais une boucle feedback ce sont plutôt les interactions entre elles.

Système ‘Pull’

Le système ‘Pull’ est une stratégie d’optimisation de la production mise en place pour réduire le gaspillage au cours des opérations de production. Les pièces utilisés pour la production ne sont ainsi remplacés que lorsqu’elles sont complètement usés ou consommés et les entreprises ne produisent que la quantité juste pour satisfaire la demande client.

En termes de gestion, cela signifie qu’aucune tâche n’est lancée avant que les éléments commencés ne soient terminés, et lorsque la capacité le permet, alors un nouvel élément est basculé dans ‘En Cours’.

Juste à Temps

La méthode de production Juste à Temps est une méthodologie qui vise tout d’abord à réduire les temps de cycle au cœur du système de production. Ce concept nous vient du Japon où il s’est démocratisé dans les années 60 et 70, en particulier chez Toyota.

Logiciel Kanban

Son objectif est de vous assurer une meilleure visualisation du workflow. Il procure bien plus de flexibilité et traite les données bien plus rapidement que les logiciels de gestion de projet classiques. Le logiciel Kanban va immédiatement améliorer la communication de vos équipes, générer des mesures cruciales et vous aider à améliorer les opérations et la prévisibilité.

Clarifier les Règles

La 4ème règle fondamentale de Kanban stipule ‘Clarifie les Stratégies’, rends les explicites. Étant donné que la méthode s’articule autour de l’accord commun de réaliser des changements évolutifs, c’est l’une des premières choses à faire. Cela facilitera le consensus s’agissant des suggestions d’amélioration et réduira les chances d’incompréhension ou de mécompréhension.

Évoluer de façon Expérimentale

La 6ème lois de Kanban tient en cette formule ‘S’améliorer en collaboration, évoluer dans l’expérimentation (en utilisant des modèles et la méthode scientifique)’. Pour peu qu’une équipe partage sa compréhension des bases théoriques du travail, du workflow, des opérations et des risques, il y a plus de chance qu’émerge un entendement commun vis à vis de tel ou tel problème et qu’en résulte une solution et/ou une amélioration acceptée(s) par consensus.

David J. Anderson a ainsi formulé 3 modèles très utiles :

- La Théorie des Contraintes (étude des goulots d’étranglement)

- La Théorie du Savoir Profond (étude de la variation et de comment cela affecte les opérations)

- Modèle d’Économie ‘Lean’ (c’est à dire Optimisée - basée sur les concepts de ‘non-Gaspillage’)

ConTEC

Techniquement, mettre entre parenthèses une seule limite TEC dans le système s’apparente à une CONTEC (Travaux en Cours Constant). C’est une forme de système ‘Pull’ qui s’applique à un système Kanban bien huilé et qui fonctionne très bien.

Règles ‘Pull’

Au sein d’un système, une règle ‘Pull’ établit les opérations requises – c’est à dire l’ordre dans lequel le travail doit être effectué, de quel endroit en quelle quantité.

Gestion du Flow/Flux

La gestion du flow est la 3ème loi Kanban et elle désigne la surveillance du flow ainsi que les mesures le concernant. Le Flow c’est le le mouvement des éléments de travail de ‘Demandé(e)’ vers ‘Complété(e)’.

Un flow rapide et fluide signifie que le système crée de la valeur rapidement, ce qui signifie des risques réduits, des coûts de délais moindres et tout cela de façon prévisible.

Visualisation

La 1ère méthode de Kanban réside en la visualisation du workflow. C’est la fonction principale du tableau Kanban et le meilleur moyen pour obtenir de l’information sur les opérations et analyser les données. C’est la première étape à franchir avant de pouvoir continuer avec les autres principes.

Commencez là où vous en êtes

Le tout premier principe de Kanban stipule ‘Commencez par ce que vous êtes en train de faire’. La méthode Kanban ne requiert aucun changement dans les opérations. Elle se base sur l’idée que les opérations actuelles doivent évoluer et être améliorées.

Encouragez les initiatives et le leadership à tous les niveaux

Ce quatrième principe plutôt récent de la Méthode Kanban met en avant le fait que le leadership est un catalyseur crucial de changements et que les collaborateurs sont plus enclins à s’améliorer dans une culture et un contexte bienveillant et responsabilisant.

Respectez les rôles en cours

C’est le troisième principe Kanban et il insiste sur l’idée de ne pas effectuer de changements structurels dans l’organisation d’une entreprise lorsque vous implémentez Kanban, qui peut et doit être appliqué sur les opérations existantes. En acceptant de respecter les rôles, les responsabilités et les intitulés de poste, vous ferez disparaître les craintes initiales.

Acceptez de tendre vers l’amélioration continue

C’est le second principe Kanban, qui souligne le fait qu’une implémentation réussie passe par une acceptation avec une approche graduelle, douce, évolutive. Sans cela l’environnement ou le pilotage ne seront pas adaptés pour que l’initiative Kanban soit couronnée de succès.

Bloqueurs

Ce sont les raisons qui font qu’une carte est bloquée sur le tableau Kanban. Tout ce qui empêche une carte de progresser vers la Complétion peut s’avérer être un bloqueur. Voici quelques raisons fréquentes de ces blocages : ‘informations insuffisante’, ‘capacité personnelle’, ‘urgence’, parmi tant d’autres…

Groupage de Bloqueurs

C’est une technique permettant d’analyser les blocages. Parmi différentes raisons de blocage d’éléments de travail regroupées, chaque cause est déterminée, et les blocages sont ainsi classés par groupe. Cela montre notamment que les blocages ont un coût et cette stratégie permettra d’améliorer votre flow, en évitant notamment des blocages conséquents à l’avenir.

Coût de Délai

C’est un moyen de mesurer et de communiquer l’impact du temps sur le résultat souhaité. Pour faire simple, cela correspond au dérivatif partiel de la valeur totale attendue en fonction du temps écoulé.

Le coût de Délai combine urgence et valeur -deux facteurs pas évident à dissocier. Afin de prendre les bonnes décisions, il ne faut pas seulement comprendre la valeur de telle ou telle chose, il faut aussi comprendre à quel point elle est urgente.

DFC (Diagramme de flow cumulatif)

Voici l’un des outils analytiques les plus utiles des systèmes Kanban, qui a pu être incorporé dans le logiciel Kanban. Diagramme de flow cumulatif permet de surveiller les trois mesures Kanban – cadence, temps de cycle, TEC-, et il propose les données d’une manière concise et visuelle.

Figures Significatives

Taiichi Ohno

Taiichi Ohno était un homme d’affaires et un ingénieur industriel chez Toyota, il est connu comme le Père du Système de Production de Toyota, qui est ensuite devenu le socle de la Lean Production (production optimisée).

Très tôt dans sa carrière, il a repris et développé les concepts ‘JIT’ (juste à temps) de Kiichito Toyoda afin de réduire le gaspillage et les pertes. Il a ensuite commencé à travailler dessus et à développer des méthodologies pour produire les composants nécessaires dans un délais raisonnable pour pouvoir réaliser l’assemblage final. C’est de cette manière qu’il a développé Kanban, pour améliorer l’efficacité de la production. Il a identifié les 7 déchets (Muda en japonais) Lean.

« Le progrès ne peut venir que si nous ne nous satisfaisons pas des situations existantes. »

Sakichi Toyoda

Sakichi Toyoda était un inventeur et industriel japonais, fondateur de Toyota Industries CO., Ltd.

Il conçoit son premier métier à tisser, qu’il va sans cesse améliorer , puis, en 1926, il en invente un autre, automatique cette fois, et capable de repérer les mailles sautées et de stopper net son activité afin de ne pas produire sans une qualité optimale. Ce principe d’automatisation est connu comme le principe Jidoka et il est devenu une partie intégrante de la méthodologie Lean .

« Je n’ai pas plus de talent qu’un autre, mais je fais beaucoup d’efforts et mène quantités de recherches. »

David J. Anderson

C’est un maître à penser s’agissant de gestion efficace de développement de technologie. Véritable pionnier das l’utilisation des systèmes Kanban pour améliorer les prestations de service et la production, il est à l’origine de la méthode du même nom.

« Les gens me demandent souvent ‘Quelle est la différence entre Lean et Kanban ?’… Ma réponse:optimiser est une destination finale, Kanban c’est le moyen d’y parvenir. »

Nous proposons la plateforme logicielle

la plus flexible pour l'agilité des entreprises axée sur les résultats.

Tableau Kanban de base

Tableau Kanban de base Carte Kanban digitale

Carte Kanban digitale